Soddisfare

- La composizione di miscele autolivellanti

- Tipi di pavimenti autolivellanti

- Strumenti necessari

- Procedura operativa

- Lavoro preparatorio

Sebbene il pavimento autolivellante sia una tecnologia molto efficace, ha i suoi vantaggi e svantaggi che devono essere presi in considerazione quando si sceglie il metodo di formazione del massetto.

I vantaggi di un pavimento autolivellante sono:

- breve interruzione tecnologica dopo il getto;

- rivestimento impermeabile;

- levigatezza della superficie finita – grazie a questo, quasi ogni rivestimento finale può essere immediatamente posato sul pavimento autolivellante.

Pertanto, un massetto autolivellante per il pavimento è conveniente per coloro che costruiscono autonomamente una casa o riparano un appartamento.

Tuttavia, va tenuto presente che le miscele autolivellanti sono più costose rispetto ai componenti di un massetto cementizio convenzionale e che la rapida asciugatura del pavimento richiede elevata precisione e velocità nell’esecuzione del lavoro. Inoltre, il pavimento autolivellante è adatto solo per il pavimento finale – laminato e altri rivestimenti per pavimenti – e non è adatto per la verniciatura o l’uso senza rivestimento.

La composizione di miscele autolivellanti ↑

Per la sostanza principale della miscela per un pavimento autolivellante ci sono:

- cemento;

- gesso.

Le miscele di cemento sono universali e adatte a qualsiasi ambiente. Si asciugano rapidamente (entro 5 ore) e hanno un’elevata resistenza. Lo spessore dello strato di miscela di cemento può variare da 2 mm a 5 cm.

Le miscele di gesso non sono adatte per ambienti con elevata umidità. Tuttavia, il loro vantaggio è la loro elevata conduttività termica, motivo per cui sono adatti per l’installazione di un pavimento caldo. Lo spessore dello strato di miscela di gesso è fino a 10 cm, in modo da far fronte bene a grandi irregolarità.

La sabbia calcarea o al quarzo di solito agisce come riempitivi..

Inoltre, la miscela include modificatori: plastificanti, sostanze per migliorare l’adesione, ritenzione idrica e altre sostanze che assicurano scorrevolezza, velocità di asciugatura e altri parametri.

Tipi di pavimenti autolivellanti ↑

A seconda dello scopo della miscela può essere diviso in:

- livellatori grossolani (strato spesso) – usati per il livellamento del pavimento primario; quando si versano dal serbatoio, non si diffondono completamente e richiedono un ulteriore livellamento;

- livellatori di finitura (strato sottile) – per il livellamento finale del pavimento.

Si consiglia di utilizzare livellatrici ruvide con irregolarità significative, poiché sono significativamente più economiche di quelle a strato sottile. Dopo aver versato con un livellatore ruvido, la uniformità del massetto richiesta viene fornita riempiendo con un livellatore di finitura.

Strumenti richiesti ↑

Per riempire il pavimento autolivellante avrai bisogno di:

- trapano con testa del miscelatore – per preparare la miscela;

- rullo dell’ago di gomma con una lunghezza dell’ago di 2 mm superiore allo spessore dello strato – per livellare la superficie e rimuovere le bolle;

- nastro di smorzamento – posizionato lungo il perimetro del pavimento colato;

- livella a bolla lunga 50–100 cm – per determinare la rugosità della superficie iniziale;

- mastice: per preparare la base;

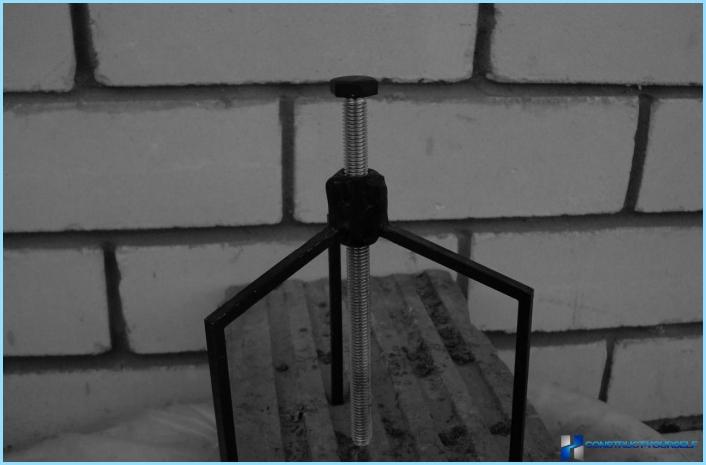

- fari a vite – per determinare il livello richiesto di soluzione durante il getto;

- capacità della miscela – almeno 25-30 litri, nonché un secchio per il risciacquo degli strumenti;

- kraskostoy: cammina sul pavimento appena allagato.

Tutti gli strumenti devono essere preparati in anticipo ed essere a portata di mano, perché quando si ritarda, il massetto si indurirà e non funzionerà su una superficie piana.

Dovrai anche acquistare la miscela autolivellante stessa, un primer (se è necessario adescare il pavimento prima del getto) e, possibilmente, sabbia fluviale – è necessario per la preparazione di pavimenti in cemento-sabbia e sabbia-gesso; la necessità e le caratteristiche della sabbia sono indicate dal produttore.

Operazione ↑

Il pavimento autolivellante è versato in 3 fasi:

- Preparazione della superficie per il versamento.

- Preparazione della miscela.

- scrosciante

Lavori preparatori ↑

Caratterizzazione del pavimento ↑

Prima di tutto, è necessario determinare le caratteristiche della base: dipende dal fatto che sia possibile utilizzare un pavimento autolivellante o utilizzare un massetto cementizio tradizionale, nonché determinare la miscela autolivellante desiderata.

Queste caratteristiche includono:

- forza della base – una base insufficientemente forte richiederà un’ulteriore elaborazione; a casa, la forza può essere determinata usando un tagliavetro: se la larghezza del graffio non è superiore alla larghezza del rullo del tagliavetro, è possibile riempire senza ulteriore lavoro;

- umidità superficiale – viene controllata utilizzando un film di polietilene lasciato sulla superficie per un giorno: se si è formata l’evaporazione sul film, la superficie del substrato deve essere innescata prima del versamento; se si sono formate gocce sul film, il pavimento autolivellante può essere versato solo dopo l’impermeabilizzazione della base (o abbandonare completamente questa tecnologia a favore di un massetto tradizionale);

- umidità ambientale – in ambienti umidi (in cucina, in bagno, ecc.), è possibile utilizzare solo miscele a base di cemento;

- uniformità della base – per determinare l’opzione di versamento (singolo strato o due strati) e la quantità richiesta di miscela; controllato dal livello della bolla.

Prepararsi a riempire ↑

Quando si prepara la stanza per il riempimento, è necessario rimuovere mobili, immondizia da esso e spazzare la polvere. Se la polvere appare di nuovo in un giorno, la base ha bisogno di un primer. È inoltre necessario innescare la base nel caso in cui abbia un’alta umidità.

Se ci sono crepe nel calcestruzzo, devono essere riparate in precedenza.

Mescolare e versare ↑

Il pavimento autolivellante viene versato nel periodo dalle 4 alle 24 ore dopo il primer.

Per un pavimento autolivellante autolivellante, il consumo della miscela per m2 per 1 mm (in sostanza secca) è indicato dal produttore sulla confezione. Per determinare il consumo totale, è necessario moltiplicare questo valore per il prodotto dell’area della stanza in metri quadrati per lo spessore dello strato in millimetri.

Per calcolare il piano autolivellante autolivellante, è possibile utilizzare la calcolatrice sul sito.

Preparazione dell’impasto ↑

La quantità della miscela viene determinata in base alla rugosità media, tenendo conto dei fattori di correzione. Per i pavimenti in sabbia e cemento, è possibile che la sabbia debba essere acquistata separatamente. I requisiti di sabbia sono indicati dal produttore sulla confezione. Per livellatrici grossolane, di solito viene utilizzata sabbia di una frazione di 0,4-0,8 mm, per livellatrici a strato sottile – sabbia di una frazione di 0,25-0,35 mm. La sabbia deve essere necessariamente un fiume – perché è costituita da granuli arrotondati, su cui il polimero si diffonde bene. La sabbia professionale non è adatta per la preparazione della miscela.

Durante la preparazione, seguire rigorosamente le istruzioni del produttore sulla confezione. La confezione indica anche l’intervallo di temperatura per il versamento (di solito da 15º Da C a 30º C) Se il lavoro viene eseguito a una temperatura inferiore, il pavimento non acquisirà la resistenza richiesta e si spezzerà rapidamente. Se il pavimento viene versato a una temperatura superiore a quella indicata dal produttore, la miscela si asciuga troppo rapidamente prima di diffondersi e il pavimento risulta irregolare.

La miscela viene impastata in porzioni in mezzo sacchetto o sacchetto. Innanzitutto, l’acqua viene versata nel serbatoio, quindi viene versata la miscela secca. La soluzione viene miscelata con un trapano con un ugello miscelatore che funziona a basse velocità (fino a 300 rpm). La durata della miscelazione è di 3-4 minuti (l’agitazione non deve essere ritardata). Dopo la miscelazione, la soluzione dovrebbe «maturo» anche per 3-4 minuti,

Riempi ↑

Per determinare il livello di riempimento, viene installato un faro elicoidale al più alto livello di superficie. Altri fari a vite sono posizionati attorno al perimetro della stanza. Il versamento viene effettuato sotto il livello del faro. Dopo aver versato e asciugato il pavimento, i fari vengono rimossi dal massetto e gli incavi risultanti vengono versati con una miscela.

La miscela viene versata sulla base in piccole porzioni e livellata. La parte successiva viene riempita dal punto in cui è terminata la precedente..

Poiché il pavimento si indurisce rapidamente, è consigliabile riempire non uno, ma con un assistente – altrimenti c’è il rischio di non ottenere un pavimento piano. Il compito dell’assistente è preparare la porzione successiva della soluzione mentre quella corrente viene versata sul pavimento. «Tutta la vita» la soluzione, a seconda del tipo di miscela, va dai 15 ai 40 minuti – e durante questo periodo è necessario riempire completamente l’intera superficie, e al termine del getto pieno, la superficie non deve essere ancora congelata.

Dopo il versamento, la superficie viene livellata. È conveniente farlo con un rullo dell’ago, rimuovendo le bolle formate nello strato.

Se è necessario applicare un livello aggiuntivo, ciò deve avvenire entro non più di 10 minuti dall’applicazione del livello precedente, poiché con una pausa più lunga il livello precedente avrà il tempo di asciugarsi.

L’intero processo di marcatura e riempimento del pavimento può essere visto nel video

Quanto dura il pavimento autolivellante? Di solito ci vogliono dai 3 ai 14 giorni, a seconda del tipo di miscela, della temperatura dell’aria e dell’umidità nella stanza.

Conclusione ↑

Pertanto, un pavimento autolivellante è un’opzione eccellente per la ristrutturazione o la costruzione di appartamenti, che deve essere completata in breve tempo. Potrebbe anche essere caricato da una persona non professionale – sono richieste solo la perfetta aderenza alle istruzioni, l’accuratezza e una buona organizzazione del lavoro.