Soddisfare

Il massetto viene chiamato l’uso di una miscela ben miscelata di cemento Portland ordinario con miscele composte graduate e acqua per creare una base sul pavimento. Su questa base formata orizzontale liscia, viene eseguita la finitura finale o viene posato il pavimento. Il processo può sembrare semplice, ma ci sono molte più operazioni di rasatura rispetto alla stuccatura su una miscela di sabbia cementizia. Questo è uno dei punti più importanti nella disposizione del pavimento, che svolge un ruolo speciale nel garantire la qualità della finitura..

Quando vengono utilizzate miscele di livellamento?

- L’allineamento viene utilizzato per formare una superficie piana e uniforme con resistenza e stabilità sufficienti, su cui è posato un altro rivestimento..

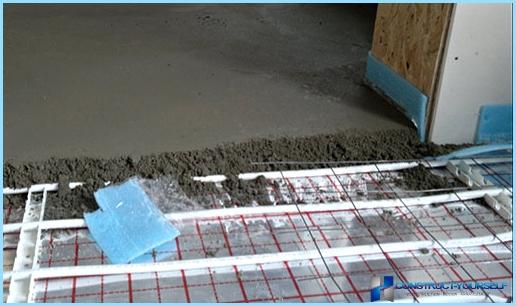

- Fornire una profondità sufficiente per includere canali per cavi di alimentazione e telefonici, sistemi di riscaldamento a pavimento.

- Lo spessore consente inoltre di ottenere un normale piano orizzontale della base, su cui sono installati i rivestimenti per pavimenti sopra lo strato di livellamento, inclusi tappeti, linoleum, rivestimenti e pavimenti in vinile, blocchi di legno, piastrelle in ceramica.

Il tipo e il design della posa devono essere selezionati in base alla piastra di base, con la necessità di includere l’isolamento acustico o termico e la finitura superficiale finale. Quando si versa e si livella il pavimento, vengono utilizzati i seguenti tipi di allineamento:

- Solido: impilato in uno strato contemporaneamente su tutto lo spessore.

- I massetti continui multistrato vengono creati in sequenza, collegando insieme gli strati.

- Per prefabbricati vengono utilizzati elementi prefabbricati, che vengono posati in sequenza secondo la tecnologia.

La chiave per la posa di successo di miscele di livellamento, per ottenere una buona adesione tra il substrato e lo strato di incollaggio è la preparazione corretta, che è il fattore più importante durante l’installazione. Pertanto, si raccomanda di assicurarsi che la superficie sia integra, che sia pulita e priva di olio, grasso, cera, sporco, polvere, asfalto, composti adesivi, vernice, gesso e altri contaminanti che possono causare effetti indesiderati. Il massetto della frizione con il telaio è diviso in:

- Separazione.

- Relazionato.

- Galleggiante.

- Per organizzare il riscaldamento a pavimento.

Come scegliere l’opzione di allineamento corretta? ↑

Scegliere tra diversi tipi, marchi e design disponibili può essere un compito noioso. È importante considerare quanto bene si adatta ai requisiti richiesti per una particolare superficie..

- Standard tradizionale miscelato da cemento e sabbia in un rapporto di 1: 3-5, applicato direttamente sul substrato, lo strato intermedio o sopra lo strato isolante, al fine di livellare il livello della superficie come substrato o utilizzato per creare uno strato uniforme prima della posa del pavimento – piastrelle, legno, linoleum rivestimenti vinilici. I massetti tradizionali sono generalmente adatti per l’uso in luoghi pubblici ed edifici residenziali..

- sciolto – i massetti a tenuta libera anidrite, autolivellanti e autolivellanti presentano attualmente il massimo vantaggio di un comodo posizionamento e forniscono risultati affidabili. Tuttavia, non adatto in aree ad alta umidità..

- I composti per pavimenti autolivellanti differiscono dall’assortimento generale, poiché vengono utilizzati per il livellamento o come strato finale per aumentare la compatibilità del massetto e delle finiture del pavimento, come piastrelle, vinile e altri. Di solito sono costosi e vengono utilizzati come strato finale per la posa su calcestruzzo e in aree che richiedono un livello molto elevato di regolarità superficiale senza gocce..

- Adatto strutturale per l’installazione di rivestimenti per pavimenti prefabbricati. È importante trovare le specifiche esatte e i calcoli ingegneristici prima di installare i massetti strutturali al fine di conoscere esattamente i requisiti di carico, la resistenza alla flessione, i carichi puntuali e altri indicatori meccanici.

- Le miscele di asciugatura rapida e accelerata del pavimento vengono utilizzate quando il lavoro ha limiti di tempo rigorosi..

Se si utilizzano sostanze ad asciugatura rapida, è possibile procedere all’installazione del rivestimento del pavimento finale 3 giorni dopo l’installazione.

Alcuni concetti che aiuteranno nel lavoro:

- Prima di installare fascette allentate, è sempre necessario verificare l’uniformità della base del substrato. Inoltre, vengono utilizzati con uno spessore minimo di 50 mm, oltre a una striscia di polietilene da 10 mm, che viene posata lungo l’intero perimetro e le navate laterali.

- Un massetto di separazione è un tipo speciale in cui viene deliberatamente separato dalla base mediante membrane in polietilene. Uno strato di separazione viene introdotto sotto la miscela per consentire movimenti indipendenti nel sistema di pavimentazione rispetto alla base. La base in cemento deve essere liscia e priva di urti..

- Le malte vengono utilizzate per levigare la superficie sulla superficie appena posata manualmente o meccanicamente..

- Il rivestimento in granolite viene utilizzato come strato finale, senza rivestimenti per pavimenti aggiuntivi..

Prestare attenzione ai seguenti punti durante la preparazione della superficie:

- Scorciatoie e preparazione insufficiente causeranno disallineamenti negli strati superiori.

- La mancata osservanza causa problemi di linea orizzontale.

- Esistono metodi, quali granigliatura, pianificazione del pavimento, raschiatura, levigatura e altri, che vengono utilizzati in base alle dimensioni dell’area e alle condizioni della superficie..

Riempi e livella il pavimento con una miscela ↑

La miscela preparata per il lavoro viene uniformemente miscelata nella proporzione corretta e secondo la composizione concordata. Quando è possibile scegliere tra la miscela finita e l’autocucina, è importante considerare la fattibilità di ciascuna opzione, a seconda della posizione e dello spazio libero sul posto di lavoro.

La preparazione è un modo molto efficace ed economico ed è adatta per la maggior parte dei progetti, a condizione che vi sia una forza sufficiente per la preparazione e che il lavoro venga svolto con l’aiuto di una forza lavoro qualificata. Di solito, per la miscelazione vengono utilizzati tre metodi:

- Manualmente – questo è adatto solo per aree molto piccole e non è raccomandato per aree di grandi dimensioni, poiché il lavoro è intenso e i volumi stimati e lo sforzo insufficiente durante la miscelazione possono compromettere seriamente la qualità.

- L’uso di miscelatori edili per miscelare grandi quantità viene utilizzato quando la loro capacità è sufficiente per preparare miscele di calcestruzzo e una soluzione della consistenza liquida richiesta, ma tali miscelatori sono di scarsa qualità, deboli e facilmente rompibili.

- I miscelatori a costruzione forzata sono il modo più efficiente ed economico per produrre miscele di alta qualità. La miscelazione forzata della miscela di cemento è uniforme e ideale quando sono necessari vari additivi..

Processo di installazione corretto ↑

È importante condurre il processo di installazione in modo sistematico per ottenere i migliori risultati. Esistono diversi passaggi da eseguire durante la preparazione all’installazione:

- Verificare la conformità della composizione per il lavoro;

- Preparare la superficie, le attrezzature e i materiali;

- Per escludere, se possibile, correnti d’aria e ingresso gratuito di acqua;

- Misurare il livello di base, registrare le misurazioni e determinare lo spessore del massetto finito per garantire la profondità minima e massima durante il livellamento;

- L’impianto di miscelazione deve essere sicuro e adatto all’uso;

- Preparare la composizione nella proporzione corretta;

- Applica i livelli in ordine sequenziale;

- Applicare i tagli con una spatola ove necessario per controllare le crepe.

Caratteristiche stilistiche:

- La proporzione ideale per le normali miscele di cemento e sabbia va da 1: 3 a 1: 5: ciò significa che una parte del cemento Portland viene miscelata con 3-5 parti di sabbia, che devono passare attraverso un setaccio da 150 mm e miscelate con acqua potabile.

- Se utilizzato in una betoniera o betoniera, le formulazioni dovrebbero essere adatte al pompaggio. Controlla le prestazioni della composizione «nonno» metodo: stringere una manciata con una mano guantata, se non forma una rotondità bagnata e si sbriciola – troppo secca, se rilascia gocce d’acqua – troppo bagnata.

- Quando si utilizza l’adesivo cementizio, vengono posati su una base non indurita: è necessario assicurarsi che la miscela sia completamente rinforzata e raggiunga la massima compattazione.

- Particolare attenzione dovrebbe essere prestata ai bordi e agli angoli della baia. Lo spessore superiore a 50-60 mm viene pressato sotto forma di due strati separati, con un ritardo minimo tra gli accatastamenti. Per uno spessore superiore a 75 mm, è necessario che la prima posa fino a 50 mm sia sufficientemente compattata, quindi portare al livello richiesto.

- Quando si utilizza il rinforzo, viene posato approssimativamente nel mezzo della profondità.

- Il metodo di finitura dovrebbe essere adatto alla finitura finale del pavimento da utilizzare: il legno preferisce malta galleggiante con una superficie liscia, che sarà considerata soddisfacente per la maggior parte delle finiture del pavimento.

- Per i massetti fatti in casa, sono necessari indurenti per prevenire l’essiccazione prematura. Molti massetti di marca non li richiedono.

- I composti di livellamento tradizionali devono essere coperti da vicino con fogli di plastica immediatamente dopo l’installazione e tenuti in posizione per almeno 7 giorni.

- In condizioni estremamente fredde, assicurarsi che la superficie sia protetta da materiali isolanti per 2-3 giorni.

Come proteggere il pavimento immediatamente dopo l’installazione? ↑

L’ultimo passo nell’installazione, ma non meno importante, sono le misure appropriate per proteggere il pavimento immediatamente dopo l’installazione prima di posare il rivestimento del pavimento finale per ottenere alta qualità e durata.

Consigli per un’asciugatura efficace senza matrimonio:

- Il rivestimento appena posato si asciuga per almeno sei settimane per evitare incrinature da restringimento e avvallamenti. Le crepe nel calcestruzzo devono essere riparate usando il metodo appropriato dopo l’essiccazione..

- La finitura viene applicata su una superficie completamente asciutta per garantire un’adesione corretta..

- Il contenuto di umidità nella lastra, che può migrare in superficie a causa del rabbocco o portare a un’asciugatura irregolare nelle aree, deve essere preso in considerazione. Se il contenuto di umidità supera le raccomandazioni, è possibile applicare l’impermeabilizzazione della superficie..

- In caso di essiccazione accelerata della lastra di cemento, è necessario applicare la carbonizzazione. La carbonizzazione è una combinazione di anidride carbonica miscelata con idrossido di calcio, che viene aggiunta al calcestruzzo fresco per produrre lo strato più sottile di carbonato di calcio sulla superficie. Questo strato viene successivamente rimosso raschiando, piallando o pallinatura..

- Gli indurenti che si applicano alle superfici in calcestruzzo danneggiano un massetto di successo e devono essere completamente rimossi..

La superficie del massetto è ricoperta da materiali protettivi, come plastica ondulata, cartone. Ciò mantiene la superficie completamente asciutta e pronta per la finitura finale del pavimento..

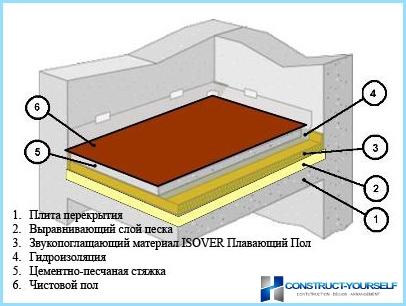

La corretta installazione di impermeabilizzazione del polietilene, isolamento rigido e strati di separazione è molto importante non solo per l’integrità complessiva del sistema, ma anche per la qualità dell’intero pavimento.

Cosa si dovrebbe fare per ottenere un massetto multistrato di alta qualità? ↑

- Passaggio 1. Controllare le condizioni della lastra di cemento. Punti importanti da considerare:

Per i supporti in calcestruzzo, un livello ragionevole e la pulizia di polvere e detriti. Ciò richiederà diversi controlli del livello, della presenza di vuoti, al fine di appianare le irregolarità acute e scegliere un sistema di livellamento. Il metodo più efficace è l’uso della sabbia. L’isolamento non deve estendersi alla superficie principale, poiché funge da punto di attacco e può provocare fessurazioni durante il movimento e mostrare debolezze nel vuoto.

Impermeabilizzazione del polietilene (DPM) – di norma, la calibrazione può ora essere utilizzata al posto di fornire soste lungo il perimetro di una copertura adeguata. È importante fornire una sovrapposizione sufficiente e coprire l’intero pavimento e creare un leggero eccesso. Tutte le cuciture devono essere di almeno 150 mm per evitare spostamenti..

Ora puoi installare un isolamento rigido.

- Passaggio 2. Installare a tutta profondità, 25 mm di spessore attorno al perimetro, una striscia dello stesso isolamento e lungo le pareti esterne. Questo aiuta a prevenire un ponte freddo..

Prima di iniziare l’installazione di un isolamento rigido, è necessario monitorare l’installazione e tagliare l’isolamento in base alla forma della stanza. I giunti devono essere sfalsati, come nella muratura per garantire il blocco dell’isolamento e incollati con nastro o pellicola che forma il sistema. Alcuni isolanti sono dotati di uno strato di rilascio pre-laminato con valvole. Possono essere incollati per fornire un sistema finito..

- Passaggio 3. Una striscia viene applicata lungo il perimetro lungo le pareti interne, i supporti, le colonne, i tubi, i fori, le prese elettriche, i canali. Di norma, viene utilizzata una striscia da 10 mm di polietilene morbido, che viene semplicemente stesa attorno al perimetro. Particolare attenzione dovrebbe essere prestata all’assenza di spazi vuoti, densità all’interno e precisione agli angoli esterni..

L’isolamento rigido senza una membrana pre-laminata richiederà un rivestimento di rilascio. L’installazione è uguale a una membrana sigillata.

Quando il sistema di massetti è ben studiato, la vita del pavimento può durare per molti anni.